Tin tức

Tin tức mới nhất

Checklist nghiệm thu hệ thống chiller trước khi đưa vào sử dụng

Nghiệm thu hệ thống chiller trước khi đưa vào vận hành là bước quan trọng không thể bỏ qua nhằm đảm bảo thiết bị hoạt động an toàn, ổn định và đạt hiệu suất tối ưu. Việc không thực hiện đầy đủ các hạng mục kiểm tra có thể dẫn đến sai lệch thông số, phát sinh sự cố trong quá trình vận hành. Trong bài viết này, chúng tôi sẽ tổng hợp đầy đủ checklist nghiệm thu chiller theo đúng tiêu chuẩn, giúp doanh nghiệp chủ động kiểm soát rủi ro và sẵn sàng đưa hệ thống vào vận hành hiệu quả.

1. Kiểm tra hồ sơ và vị trí lắp đặt

Trước khi tiến hành chạy thử hệ thống chiller, cần rà soát và xác nhận đầy đủ các hồ sơ kỹ thuật liên quan, bao gồm bản vẽ lắp đặt, sơ đồ hệ thống và các thông số kỹ thuật đã được phê duyệt. Đồng thời, kiểm tra hợp đồng, biên bản nghiệm thu lắp đặt và các giấy tờ liên quan để đảm bảo quá trình thi công đúng yêu cầu ban đầu.

Vị trí lắp đặt chiller phải đáp ứng các tiêu chuẩn về không gian, độ bằng phẳng của mặt nền và điều kiện thông gió, giúp thiết bị vận hành ổn định. Bên cạnh đó, cần đảm bảo khoảng cách an toàn xung quanh chiller đủ lớn để thuận tiện cho công tác bảo trì, kiểm tra và sửa chữa trong suốt quá trình sử dụng.

2. Kiểm tra phần cơ khí trước khi khởi động

Kiểm tra bộ phận chính

Trước khi khởi động hệ thống, cần tiến hành kiểm tra toàn bộ các bộ phận cơ khí quan trọng của máy chiller. Máy nén phải được kiểm tra kỹ về trục, ổ lăn, khe hở làm việc và độ cân bằng để đảm bảo vận hành êm ái, không rung lắc bất thường. Bình ngưng và bình bay hơi cần được xác nhận không có hiện tượng rò rỉ. Đồng thời cần trang bị đầy đủ các thiết bị đo như nhiệt kế và áp kế để theo dõi thông số trong quá trình vận hành. Ngoài ra, cần kiểm tra độ kín cũng như vị trí lắp đặt đúng tiêu chuẩn của van an toàn, van một chiều và van dịch hồi. Hệ thống đường ống lạnh phải được bố trí hợp lý, không bị méo mó, gấp khúc hoặc chịu lực căng quá mức gây ảnh hưởng đến độ bền và khả năng làm việc của hệ thống.

Kiểm tra lắp đặt

Bên cạnh các bộ phận chính, việc kiểm tra tình trạng lắp đặt tổng thể của máy chiller cũng rất quan trọng. Thiết bị phải được đặt trên mặt nền phẳng, cân bằng, với sai lệch nằm trong giới hạn cho phép theo tiêu chuẩn kỹ thuật. Các bu lông neo, đế máy và khung đỡ cần được siết chặt, đảm bảo độ vững chắc và khả năng chịu rung động trong quá trình vận hành. Đồng thời, phải kiểm tra điều kiện lưu thông của không khí và nước, đặc biệt đối với hệ thống sử dụng tháp giải nhiệt hoặc đường nước, nhằm đảm bảo khả năng trao đổi nhiệt hiệu quả và ổn định.

3. Kiểm tra hệ thống điện và bảng điều khiển

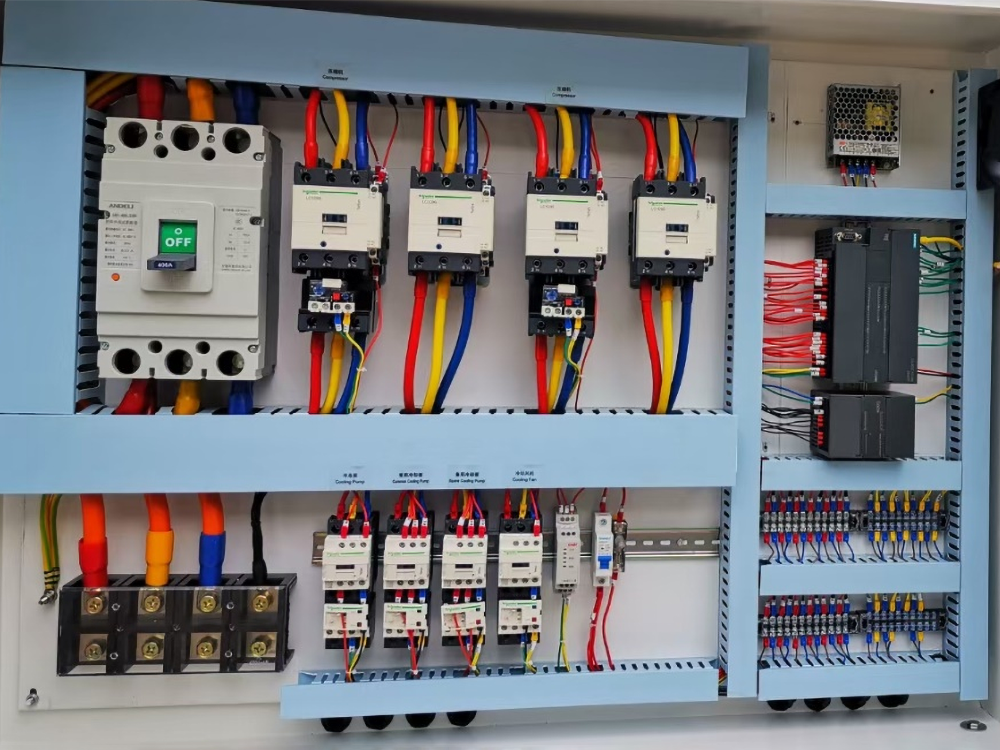

Hệ thống điện cấp cho máy chiller cần được kiểm tra kỹ lưỡng trước khi vận hành, đảm bảo nguồn điện ổn định và điện áp phù hợp với yêu cầu của nhà sản xuất. Toàn bộ đường dây điện, aptomat, thiết bị bảo vệ quá tải và hệ thống tiếp địa phải được lắp đặt đầy đủ, đúng tiêu chuẩn an toàn. Ngoài ra, cần kiểm tra thứ tự pha, mức độ cân bằng pha và chất lượng tiếp xúc tại các điểm đấu nối nhằm tránh hiện tượng phát nhiệt, sụt áp hoặc gây lỗi trong quá trình vận hành.

Tủ điều khiển cần được kiểm tra để đảm bảo các thiết bị điều khiển và giám sát hoạt động chính xác. Hệ thống điều khiển PLC hoặc BMS cần được cấu hình đúng theo thiết kế ban đầu, đảm bảo khả năng điều khiển và bảo vệ hệ thống. Đồng thời, tiến hành chạy thử và đọc test các cảnh báo lỗi, tín hiệu an toàn để xác nhận các chức năng bảo vệ hoạt động hiệu quả trước khi đưa chiller vào vận hành chính thức.

4. Kiểm tra hệ thống môi chất lạnh

Cần đảm bảo đường nước tải lạnh đã được bơm đầy và xả khí đúng quy trình, các van cấp, xả nước lắp đúng vị trí và không rò rỉ. Lưu lượng nước tuần hoàn phải đạt yêu cầu thiết kế và không còn không khí trong đường ống. Với hệ chiller giải nhiệt nước, cần kiểm tra đồng bộ tháp giải nhiệt và bơm nước để đảm bảo khả năng giải nhiệt ổn định.

Kiểm tra mức gas, độ chân không và đảm bảo không có bọt khí trong hệ thống. Thực hiện dò rò rỉ môi chất lạnh trước khi chạy thử, đồng thời kiểm tra các bộ phận hoạt động đúng chức năng.

5. Kiểm tra an toàn

Kiểm tra các thiết bị an toàn để đảm bảo hệ thống chiller vận hành đúng giới hạn cho phép. Van an toàn và cảm biến áp suất phải hoạt động chính xác, cùng với các công tắc bảo vệ quá tải, chống đóng băng và chống quá nhiệt. Trường hợp lắp đặt tại khu vực có yêu cầu đặc biệt, cần xác nhận hệ thống phòng cháy chữa cháy và các thiết bị an toàn liên quan đã sẵn sàng hoạt động.

Kiểm tra tín hiệu dừng khẩn cấp (Emergency Stop) và đảm bảo các tiếp điểm điện hoạt động ổn định, không bị oxy hóa, nhằm đảm bảo khả năng ngắt hệ thống kịp thời khi xảy ra sự cố.

6. Chạy thử và bàn giao

Sau khi hoàn tất các hạng mục kiểm tra, hệ thống chiller được tiến hành chạy thử và hiệu chỉnh lần đầu để đánh giá khả năng vận hành thực tế. Quá trình chạy thử bao gồm chạy không tải nhằm kiểm tra độ ổn định của máy nén, bơm và quạt, theo dõi âm thanh, độ rung và nhiệt độ tại các điểm quan trọng, sau đó chạy có tải để đo nhiệt độ nước vào - ra, áp suất gas và hiệu suất làm lạnh, đồng thời so sánh với thông số thiết kế và hiệu chỉnh khi cần thiết. Khi hệ thống đáp ứng đầy đủ yêu cầu kỹ thuật, công tác nghiệm thu và bàn giao được thực hiện thông qua biên bản ghi nhận các thông số vận hành, tình trạng thiết bị, hướng dẫn vận hành - bảo trì và xác nhận của các bên liên quan, đảm bảo chiller sẵn sàng đưa vào sử dụng an toàn và hiệu quả.

Kết luận

Checklist nghiệm thu chiller đóng vai trò then chốt trong việc đảm bảo hệ thống được đưa vào vận hành đúng tiêu chuẩn kỹ thuật ngay từ đầu. Việc kiểm tra đầy đủ và đúng quy trình giúp chiller vận hành an toàn, hạn chế rủi ro sự cố khi làm việc ở tải lạnh thực tế, đồng thời tối ưu hiệu suất và kéo dài tuổi thọ thiết bị. Quan trọng hơn, một quy trình nghiệm thu bài bản còn giúp doanh nghiệp giảm thiểu chi phí sửa chữa, bảo trì phát sinh trong quá trình vận hành, góp phần nâng cao hiệu quả và tính ổn định cho toàn bộ hệ thống sản xuất.